Uvod

Moderna tehnologija kontrole emisija uveliko zavisi od interakcije između dvije bitne komponente: supstrata i katalitičkog premaza. trosmjerni katalizator (TWC), oba elementa rade zajedno kako bi pretvorili štetne ispušne plinove u manje toksične tvari. Iako se čine različitima po strukturi i funkciji, njihove performanse su međuzavisne. Razumijevanje kako svaki doprinosi efikasnosti konverzije pomaže inženjerima, proizvođačima i vlasnicima vozila da donose informirane odluke prilikom optimizacije katalitičkih sistema.

Ovaj članak analizira uloge supstrata i katalitičkog premaza iz naučne i tehničke perspektive. Također objašnjava kako novi materijali, napredna nanotehnologija i poboljšani strukturni dizajni poboljšavaju... trostruki katalizator performanse. Pored toga, upoređujemo tipove supstrata, razmatramo napredne sisteme premaza, evaluiramo procese proizvodnje i pružamo uvid u najnovije trendove u katalizatorima za kontrolu emisija.

Funkcionalni odnos između supstrata i katalitičkog premaza

Visokoperformansni trostruki katalizator zahtijeva i izdržljivu podlogu i efikasan katalizatorski premaz. Svaka komponenta doprinosi ukupnoj efikasnosti konverzije emisija. Podloga obezbjeđuje fizičku strukturu. Premaz pokreće hemijske reakcije. Kada oboje optimalno rade, konvertor ispunjava stroge standarde emisija.

Katalitički premaz: Aktivni hemijski sloj

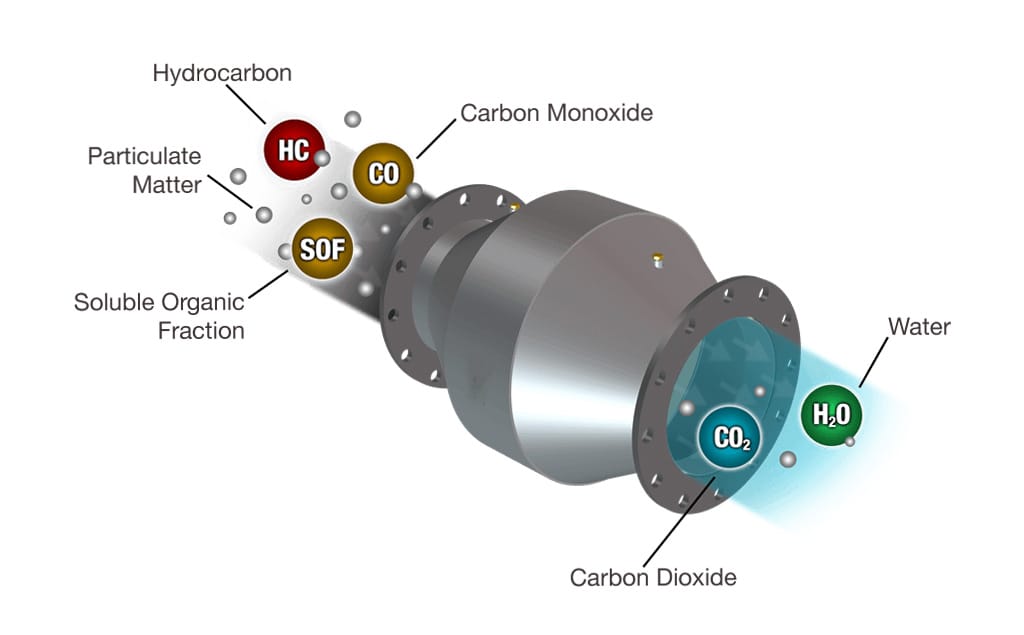

Katalitički premaz formira reaktivnu površinu odgovornu za pretvaranje CO, HC i NOx u manje štetne plinove. Aktivni metali poput platine, paladija i rodija omogućavaju ove reakcije pod uvjetima visoke temperature.

Ključne karakteristike efikasnog premaza

- Visoka katalitička aktivnost: Omogućava brze reakcije konverzije.

- Precizna selektivnost: Usmjerava reakciju prema željenim proizvodima, a istovremeno smanjuje neželjene nusproizvode.

- Efikasno korištenje metala: Nanotehnologija pomaže u stvaranju premaza koji minimiziraju upotrebu plemenitih metala, a istovremeno održavaju visoke performanse.

- Termička izdržljivost: Moderni premazi podnose temperature blizu 1000°C.

Podloga: Strukturna i termalna okosnica

Podloga daje konvertoru mehaničku čvrstoću i otpornost na toplinu. Najčešći materijali su keramičke i metalne saćaste strukture, dizajnirane da maksimiziraju površinu i protok zraka.

Ključne karakteristike pouzdane podloge

- Stabilnost na visokim temperaturama: Mora izdržati termalni šok i stalne cikluse zagrijavanja.

- Velika geometrijska površina: Veća površina znači više prostora za premaz i aktivni katalizator.

- Optimizovani kanali protoka: Nizak pad pritiska osigurava nesmetan protok izduvnih gasova.

Obje komponente moraju djelovati zajedno. Ako podloga strukturno otkaže, premaz postaje beskoristan. Ako premaz izgubi katalitičku aktivnost, podloga postaje neefikasna u smanjenju emisija. Obje su nezamjenjive.

Napredak u tehnologiji supstrata

Tehnološki napredak u dizajnu supstrata doveo je do veće gustoće ćelija, tanjih zidova i boljih termalnih performansi. Rani dizajni koristili su 200 cpsi s debelim zidovima. Noviji modeli dostižu 600, 900 ili čak 1200 cpsi s izuzetno tankim zidovima.

Tabela 1: Evolucija dizajna podloge

| Era | Gustoća ćelija (cpsi) | Debljina zida |

|---|---|---|

| 1974 | 200 | 12 mil (0,305 mm) |

| Kasne 1970-e | 300–400 | 6 hiljada |

| Modern | 400–1200 | Već od 2 mil (0,03 mm) |

Keramičke u odnosu na metalne podloge

Keramičke podloge

- Odlična termička otpornost

- Isplativo i široko korišteno u TWC-ima za benzin

- Stabilno pri hemijskom izlaganju

Metalne podloge

- Brže gašenje svjetla zbog tanjih zidova

- Visoka mehanička čvrstoća

- Idealno za performansne motore ili motore sa turbopunjačem

Tehnologija ultra tankih zidova

Novi supstrati s gustoćom ćelija do 1200 cpsi poboljšavaju učinkovitost premaza. Tanki zidovi smanjuju masu, omogućavajući konvertoru brzo zagrijavanje. Brzo zagrijavanje je ključno za smanjenje emisija pri hladnom startu, koje čine veliki dio ukupnog zagađenja.

Napredak u tehnologiji premazivanja katalizatora

Moderni katalitički premazi koriste nanotehnologiju za povećanje efikasnosti. Stabilizirani kristaliti i materijali za premaze velike površine pomažu u povećanju mjesta reakcije uz održavanje trajnosti.

Ključne inovacije u sistemima premaza

- Nanostrukturirani katalizatori: Poboljšajte disperziju metala.

- Formulacije stabiliziranog premaza za pranje: Održavajte površinu na visokoj temperaturi.

- Poboljšane komponente za skladištenje kisika: Ublažite fluktuacije kisika tokom rada motora.

- Bolja distribucija premaza: Optimizuje upotrebu plemenitih metala.

Tabela 2: Uloge plemenitih metala u premazu katalizatora

| Metal | Ključna funkcija |

|---|---|

| Platina (Pt) | Oksidacija CO i HC |

| Paladijum (Pd) | Oksidacijska podrška s većom stabilnošću |

| Rodij (Rh) | Smanjenje NOx |

Tehnologija recikliranja također poboljšava pristupačnost budućih katalitičkih konvertora. Plemeniti metali dobiveni iz otpadnih vozila pomažu u smanjenju troškova proizvodnje.

Ekstrudirani katalizatori i njihova primjena

Ekstrudirani katalizatori integriraju aktivne spojeve direktno u supstrat tokom proizvodnog procesa. Za razliku od obloženih supstrata, katalitička komponenta postaje unutrašnji dio strukture. Ova metoda se uglavnom koristi u sistemima selektivne katalitičke redukcije (SCR). Nudi stabilne performanse i ujednačenu distribuciju materijala, ali je manje fleksibilna od monolita obloženih pranjem.

Moderne tehnologije premaza za pranje

Washcoating stvara porozni sloj velike površine na podlozi. Ovaj sloj zadržava katalitičke metale i poboljšava efikasnost reakcije.

Uobičajeni materijali za premaze

Formulacije premaza za pranje uključuju neorganske okside baznih metala kao što su:

- Alumina (Al2O3)

- Silicijev dioksid (SiO2)

- Titanijum (TiO2)

- Cerija (CeO2)

- Cirkonijum (ZrO2)

- Vanadija (V2O5)

- Zeoliti

Svaki materijal nudi specifične prednosti. Neki djeluju kao stabilizatori. Drugi poboljšavaju katalitičke performanse.

Metode procjene

BET test površine mjeri efikasnost premaza za pranje. Ova metoda koristi adsorpciju dušika za procjenu površine i termičkog propadanja.

Procesi nanošenja i impregnacije

Proizvođači nanose premaz koristeći suspenziju na bazi vode. Nakon sušenja i kalcinacije, aktivni metali se mogu dodati impregnacijom. Kalcinacija pomaže u pretvaranju prekursora katalizatora u njihove konačne aktivne oblike. Metali platinske grupe ostaju najčešći izbor.

Dodatna razmatranja za visokoefikasne TWC-ove

Napredni sistemi za kontrolu emisija zahtijevaju brzo zagrijavanje, visoku termičku izdržljivost i snažnu katalitičku aktivnost. Tankozidne podloge, premazi velike površine i optimizirana distribucija premaza doprinose boljim performansama konverzije.

Proizvođači nastavljaju poboljšavati integraciju podloge i premaza. Sinergija između strukture i hemije definira efikasnost konverzije modernih trostruki katalizatori.

Zaključak

I supstrat i premaz katalizatora su neophodni u trostruki katalizatorSupstrat pruža fizičku stabilnost, optimalne kanale protoka i otpornost na toplinu. Katalitički premaz vrši hemijske konverzije koje smanjuju štetne emisije. Nijedan ne funkcioniše efikasno bez drugog.

Napredak u nauci o materijalima, nanotehnologiji i konstrukcijskom inženjerstvu nastavlja poboljšavati performanse modernih sistema za kontrolu emisija. Optimizacijom i podloge i premaza, proizvođači postižu veću efikasnost, niže emisije i bolju dugoročnu izdržljivost.