Zavedení

Moderní technologie pro regulaci emisí silně závisí na interakci mezi dvěma základními složkami: substrátem a katalytickým povlakem. třícestný katalyzátor (TWC)Oba prvky spolupracují na přeměně škodlivých výfukových plynů na méně toxické látky. I když se jejich struktura a funkce zdají být odlišné, jejich výkon je vzájemně závislý. Pochopení toho, jak každý z nich přispívá k účinnosti přeměny, pomáhá inženýrům, výrobcům a majitelům vozidel činit informovaná rozhodnutí při optimalizaci katalytických systémů.

Tento článek analyzuje roli substrátu a katalytického povlaku z vědeckého a technického hlediska. Vysvětluje také, jak nové materiály, pokročilé nanotechnologie a vylepšené strukturální návrhy vylepšují... třícestný katalyzátor výkon. Kromě toho porovnáváme typy substrátů, diskutujeme o pokročilých systémech washcoatů, hodnotíme výrobní procesy a poskytujeme vhled do nejnovějších trendů v katalyzátorech pro regulaci emisí.

Funkční vztah mezi substrátem a katalytickým povlakem

Vysoce výkonný třícestný katalyzátor vyžaduje jak odolný substrát, tak účinný katalytický povlak. Každá složka přispívá k celkové účinnosti přeměny emisí. Substrát poskytuje fyzickou strukturu. Povlak řídí chemické reakce. Pokud obě složky fungují optimálně, katalyzátor splňuje přísné emisní normy.

Katalyzátorový povlak: Aktivní chemická vrstva

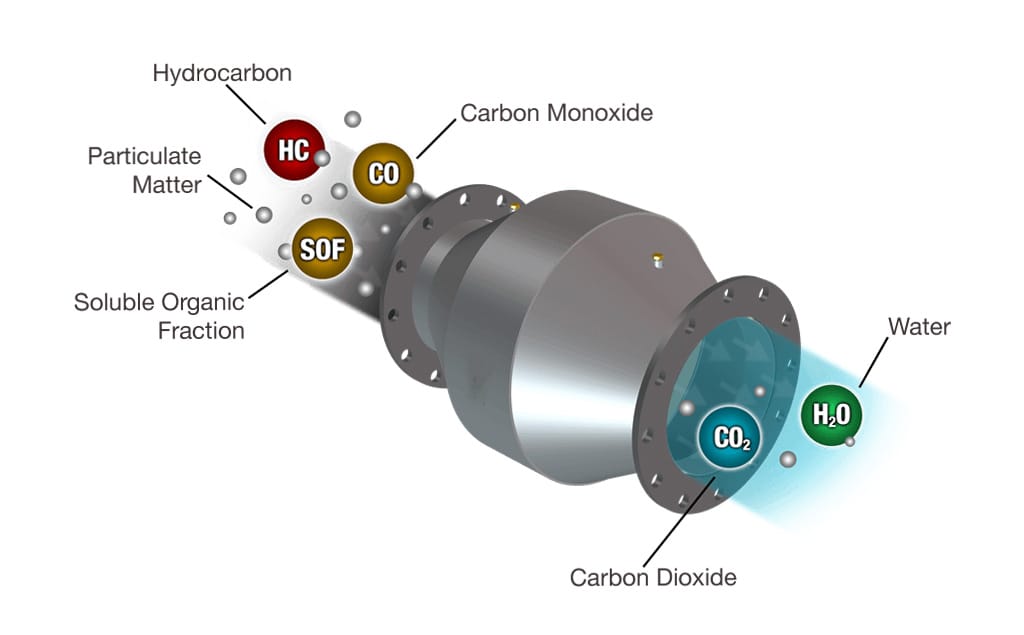

Katalyzátorový povlak tvoří reaktivní povrch, který je zodpovědný za přeměnu CO, HC a NOx na méně škodlivé plyny. Aktivní kovy, jako je platina, palladium a rhodium, umožňují tyto reakce za podmínek vysokých teplot.

Klíčové vlastnosti účinného nátěru

- Vysoká katalytická aktivita: Umožňuje rychlé konverzní reakce.

- Přesná selektivita: Směruje reakci směrem k zamýšleným produktům a zároveň snižuje nežádoucí vedlejší produkty.

- Efektivní využití kovu: Nanotechnologie pomáhá vytvářet povlaky, které minimalizují spotřebu drahých kovů a zároveň si zachovávají vysoký výkon.

- Tepelná odolnost: Moderní povlaky odolávají teplotám blížícím se 1000 °C.

Substrát: Strukturální a tepelná páteř

Substrát dodává převodníku mechanickou pevnost a tepelnou odolnost. Nejběžnějšími materiály jsou keramické a kovové voštiny, navržené pro maximalizaci povrchové plochy a proudění vzduchu.

Klíčové vlastnosti spolehlivého substrátu

- Stabilita při vysokých teplotách: Musí odolávat tepelným šokům a neustálým cyklům zahřívání.

- Velký geometrický povrch: Větší povrchová plocha znamená více prostoru pro omývací nátěr a aktivní katalyzátor.

- Optimalizované průtokové kanály: Nízký tlakový spád zajišťuje plynulý proudění výfukových plynů.

Obě složky musí spolupracovat. Pokud se substrát strukturálně naruší, povlak se stane nepoužitelným. Pokud povlak ztratí katalytickou aktivitu, substrát se stane neúčinným při snižování emisí. Obě jsou nezbytné.

Pokroky v technologii substrátů

Technologický pokrok v konstrukci substrátů vedl k vyšší hustotě buněk, tenčím stěnám a lepším tepelným vlastnostem. První konstrukce používaly 200 cpsi s tlustými stěnami. Novější modely dosahují 600, 900 nebo dokonce 1200 cpsi s extrémně tenkými stěnami.

Tabulka 1: Vývoj designu substrátu

| Éra | Hustota buněk (cpsi) | Tloušťka stěny |

|---|---|---|

| 1974 | 200 | 12 mil (0,305 mm) |

| Konec 70. let | 300–400 | 6 tisíc |

| Moderní | 400–1200 | Již od 2 mil (0,03 mm) |

Keramické vs. kovové substráty

Keramické substráty

- Vynikající tepelná odolnost

- Cenově výhodné a široce používané v benzínových TWC

- Stabilní při chemickém vystavení

Kovové substráty

- Rychlejší zhasínání světla díky tenčím stěnám

- Vysoká mechanická pevnost

- Ideální pro výkonné nebo přeplňované motory

Technologie ultratenkých stěn

Nové substráty s hustotou buněk až 1200 cpsi zlepšují účinnost povlaku. Tenké stěny snižují hmotnost, což umožňuje rychlé zahřátí konvertoru. Rychlé zahřátí je nezbytné pro snížení emisí při studeném startu, které tvoří velkou část celkového znečištění.

Pokroky v technologii katalytických povlaků

Moderní katalytické povlaky využívají nanotechnologie ke zvýšení účinnosti. Stabilizované krystality a materiály s vysokým povrchem pomáhají zvýšit počet reakčních míst a zároveň zachovat trvanlivost.

Klíčové inovace v nátěrových systémech

- Nanostrukturní katalyzátory: Zlepšete rozptyl kovu.

- Stabilizované receptury nátěrů: Udržujte povrchovou plochu při vysoké teplotě.

- Vylepšené komponenty pro ukládání kyslíku: Hladké kolísání kyslíku během provozu motoru.

- Lepší rozložení povlaku: Optimalizuje využití drahých kovů.

Tabulka 2: Úloha drahých kovů v katalytickém povlaku

| Kov | Funkce klávesy |

|---|---|

| Platina (Pt) | Oxidace CO a HC |

| Palladium (Pd) | Podpora oxidace s vyšší stabilitou |

| Rhodium (Rh) | Snížení emisí NOx |

Technologie recyklace také zlepšuje cenovou dostupnost budoucích katalyzátorů. Drahé kovy získané z vozidel s ukončenou životností pomáhají snižovat výrobní náklady.

Extrudované katalyzátory a jejich aplikace

Extrudované katalyzátory integrují aktivní sloučeniny přímo do substrátu během výrobního procesu. Na rozdíl od povlakovaných substrátů se katalytická složka stává vnitřní součástí struktury. Tato metoda se používá hlavně v systémech selektivní katalytické redukce (SCR). Nabízí stabilní výkon a rovnoměrné rozložení materiálu, ale je méně flexibilní než monolity s washcoated povrchovou úpravou.

Moderní technologie washcoatů

Washcoating vytváří na substrátu porézní vrstvu s velkým povrchem. Tato vrstva drží katalytické kovy a zlepšuje účinnost reakce.

Běžné materiály pro washcoat

Přípravky pro omývání obsahují anorganické oxidy základních kovů, jako například:

- Oxid hlinitý (Al2O3)

- Oxid křemičitý (SiO2)

- Oxid titaničitý (TiO2)

- Ceria (CeO2)

- Zirkon (ZrO2)

- Vanadia (V2O5)

- Zeolity

Každý materiál nabízí specifické výhody. Některé fungují jako stabilizátory. Jiné zlepšují katalytický výkon.

Metody hodnocení

Test povrchové plochy BET měří účinnost omyvacího nátěru. Tato metoda využívá adsorpci dusíku k vyhodnocení povrchové plochy a tepelného poškození.

Aplikační a impregnační procesy

Výrobci nanášejí krycí nátěr pomocí vodní suspenze. Po vysušení a kalcinaci lze impregnací přidat aktivní kovy. Kalcinace pomáhá přeměnit prekurzory katalyzátorů na jejich finální aktivní formu. Nejběžnější volbou zůstávají kovy platinové skupiny.

Další aspekty pro vysoce účinné TWC

Pokročilé systémy pro regulaci emisí vyžadují rychlé zahřátí, vysokou tepelnou odolnost a silnou katalytickou aktivitu. Tenkostěnné substráty, washcoaty s velkou povrchovou plochou a optimalizované rozložení povlaku přispívají k lepšímu konverznímu výkonu.

Výrobci neustále zlepšují integraci substrátu a povlaku. Synergie mezi strukturou a chemií definuje účinnost konverze moderních třícestné katalyzátory.

Závěr

Jak substrát, tak katalyzátorový povlak jsou nezbytné pro třícestný katalyzátorSubstrát zajišťuje fyzickou stabilitu, optimální průtokové kanály a tepelnou odolnost. Katalyzátorový povlak provádí chemické přeměny, které snižují škodlivé emise. Ani jeden z nich nefunguje efektivně bez druhého.

Pokroky v materiálové vědě, nanotechnologiích a stavebním inženýrství neustále zlepšují výkonnost moderních systémů pro regulaci emisí. Optimalizací substrátu i povlaku dosahují výrobci vyšší účinnosti, nižších emisí a delší dlouhodobé životnosti.