Indledning

Moderne emissionskontrolteknologi er i høj grad afhængig af samspillet mellem to væsentlige komponenter: substratet og katalysatorbelægningen. trevejskatalysator (TWC), begge elementer arbejder sammen for at omdanne skadelige udstødningsgasser til mindre giftige stoffer. Selvom de synes forskellige i struktur og funktion, er deres ydeevne indbyrdes afhængig. Forståelse af, hvordan hver enkelt bidrager til konverteringseffektivitet, hjælper ingeniører, producenter og bilejere med at træffe informerede valg, når de optimerer katalytiske systemer.

Denne artikel analyserer substratets og katalysatorbelægningens roller fra et videnskabeligt og teknisk perspektiv. Den forklarer også, hvordan nye materialer, avanceret nanoteknologi og forbedrede strukturelle designs forbedrer trevejskatalysator ydeevne. Derudover sammenligner vi substrattyper, diskuterer avancerede washcoat-systemer, evaluerer fremstillingsprocesser og giver indsigt i de seneste tendenser inden for emissionskontrolkatalysatorer.

Det funktionelle forhold mellem substrat og katalysatorbelægning

En højtydende trevejskatalysator kræver både et holdbart substrat og en effektiv katalysatorbelægning. Hver komponent bidrager til den samlede emissionsomdannelseseffektivitet. Substratet danner den fysiske struktur. Belægningen driver de kemiske reaktioner. Når begge fungerer optimalt, opfylder konverteren strenge emissionsstandarder.

Katalysatorbelægning: Det aktive kemiske lag

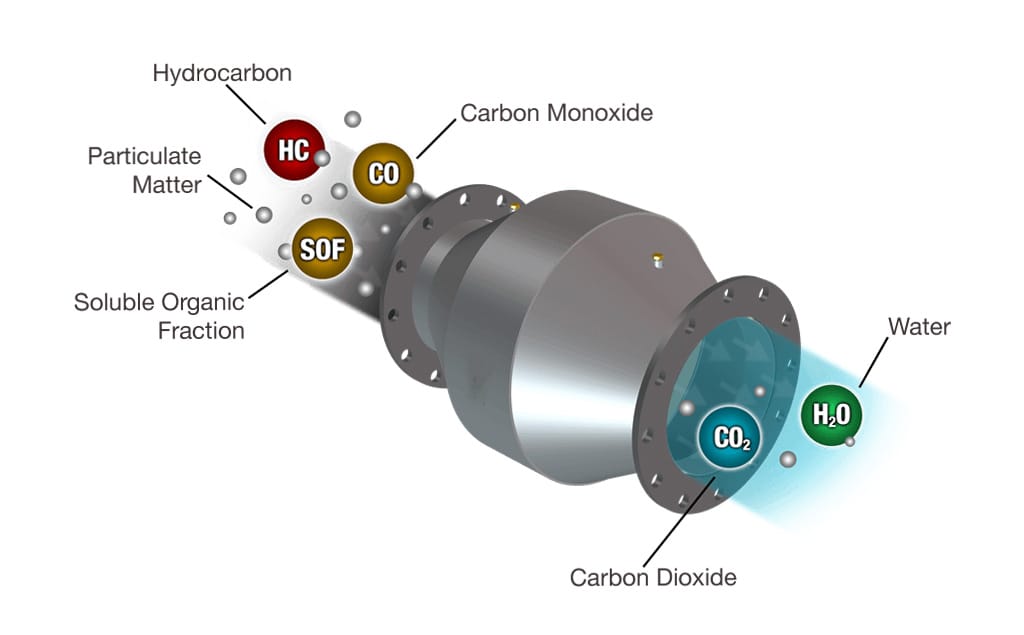

Katalysatorbelægningen danner den reaktive overflade, der er ansvarlig for at omdanne CO, HC og NOx til mindre skadelige gasser. Aktive metaller som platin, palladium og rhodium muliggør disse reaktioner under høje temperaturforhold.

Nøgleegenskaber ved en effektiv belægning

- Høj katalytisk aktivitet: Det muliggør hurtige konverteringsreaktioner.

- Præcisionsselektivitet: Det retter reaktionen mod de tilsigtede produkter, samtidig med at det reducerer uønskede biprodukter.

- Effektiv metaludnyttelse: Nanoteknologi hjælper med at skabe belægninger, der minimerer brugen af ædelmetaller, samtidig med at de opretholder en stærk ydeevne.

- Termisk holdbarhed: Moderne belægninger kan modstå temperaturer på op mod 1000 °C.

Substrat: Den strukturelle og termiske rygrad

Substratet giver konverteren mekanisk styrke og varmebestandighed. De mest almindelige materialer er keramiske og metalliske bikageformede strukturer, der er designet til at maksimere overfladeareal og luftstrøm.

Nøgleegenskaber ved et pålideligt substrat

- Høj temperaturstabilitet: Det skal modstå termisk chok og konstante opvarmningscyklusser.

- Stort geometrisk overfladeareal: Større overfladeareal betyder mere plads til washcoat og aktiv katalysator.

- Optimerede strømningskanaler: Lavt tryktab sikrer en jævn udstødningsstrøm.

Begge komponenter skal fungere sammen. Hvis substratet svigter strukturelt, bliver belægningen ubrugelig. Hvis belægningen mister katalytisk aktivitet, bliver substratet ineffektivt til at reducere emissioner. Begge er uundværlige.

Fremskridt inden for substratteknologi

Teknologiske fremskridt inden for substratdesign har ført til højere celletætheder, tyndere vægge og bedre termisk ydeevne. Tidlige designs brugte 200 cpsi med tykke vægge. Nyere modeller når 600, 900 eller endda 1200 cpsi med ekstremt tynde vægge.

Tabel 1: Udviklingen af substratdesign

| Æra | Celletæthed (cpsi) | Vægtykkelse |

|---|---|---|

| 1974 | 200 | 12 mil (0,305 mm) |

| Slutningen af 1970'erne | 300–400 | 6 tusind |

| Moderne | 400–1200 | Så lavt som 2 mil (0,03 mm) |

Keramiske vs. metalliske substrater

Keramiske substrater

- Fremragende termisk modstand

- Omkostningseffektiv og udbredt i benzin-TWC'er

- Stabil under kemisk eksponering

Metalliske substrater

- Hurtigere lysslukning på grund af tyndere vægge

- Høj mekanisk styrke

- Ideel til højtydende eller turboladede motorer

Ultratyndvægsteknologi

Nye substrater med celletætheder på op til 1200 cpsi forbedrer belægningens effektivitet. Tynde vægge reducerer massen, hvilket gør det muligt for konverteren at varme hurtigt op. Hurtig opvarmning er afgørende for at reducere koldstartsemissioner, som tegner sig for en stor del af den samlede forurening.

Fremskridt inden for katalysatorbelægningsteknologi

Moderne katalytiske belægninger udnytter nanoteknologi til at forbedre effektiviteten. Stabiliserede krystallitter og washcoat-materialer med stort overfladeareal hjælper med at øge antallet af reaktionssteder, samtidig med at holdbarheden opretholdes.

Vigtige innovationer inden for belægningssystemer

- Nanostrukturerede katalysatorer: Forbedre metalspredning.

- Stabiliserede washcoat-formuleringer: Hold overfladen ved høj temperatur.

- Forbedrede iltlagringskomponenter: Udjævne iltudsvingninger under motorens drift.

- Bedre fordeling af belægning: Optimerer brugen af ædelmetaller.

Tabel 2: Ædelmetallernes rolle i katalysatorbelægningen

| Metal | Nøglefunktion |

|---|---|

| Platin (Pt) | Oxidation af CO og HC |

| Palladium (Pd) | Oxidationsstøtte med højere stabilitet |

| Rhodium (Rh) | Reduktion af NOx |

Genbrugsteknologi forbedrer også overkommeligheden af fremtidige katalysatorer. Ædelmetaller, der genvindes fra udtjente køretøjer, hjælper med at reducere produktionsomkostningerne.

Ekstruderede katalysatorer og deres anvendelser

Ekstruderede katalysatorer integrerer aktive forbindelser direkte i substratet under fremstillingsprocessen. I modsætning til coatede substrater bliver den katalytiske komponent en intern del af strukturen. Denne metode anvendes hovedsageligt i selektive katalytiske reduktionssystemer (SCR). Den tilbyder stabil ydeevne og ensartet materialefordeling, men er mindre fleksibel end washcoatede monolitter.

Moderne vaskecoatteknologier

Washcoating skaber et porøst lag med et stort overfladeareal på substratet. Dette lag indeholder katalytiske metaller og forbedrer reaktionseffektiviteten.

Almindelige vaskefrakkematerialer

Washcoat-formuleringer omfatter uorganiske basismetaloxider såsom:

- Aluminiumoxid (Al2O3)

- Silica (SiO2)

- Titandioxid (TiO2)

- Ceria (CeO2)

- Zirkoniumoxid (ZrO2)

- Vanadia (V2O5)

- Zeolitter

Hvert materiale tilbyder specifikke fordele. Nogle fungerer som stabilisatorer. Andre forbedrer den katalytiske ydeevne.

Vurderingsmetoder

BET-overfladetesten måler effektiviteten af washcoat. Denne metode bruger nitrogenadsorption til at evaluere overfladeareal og termisk forringelse.

Påførings- og imprægneringsprocesser

Producenter påfører washcoaten med en vandbaseret opslæmning. Efter tørring og kalcinering kan aktive metaller tilsættes gennem imprægnering. Kalcinering hjælper med at omdanne katalysatorforløbere til deres endelige aktive former. Platingruppemetaller er fortsat de mest almindelige valg.

Yderligere overvejelser for højeffektive TWC'er

Avancerede emissionskontrolsystemer kræver hurtig opvarmning, høj termisk holdbarhed og stærk katalytisk aktivitet. Tyndvæggede substrater, washcoats med stort overfladeareal og optimeret belægningsfordeling bidrager alle til bedre konverteringsydelse.

Producenter forbedrer fortsat integrationen af substrat og belægning. Synergien mellem struktur og kemi definerer konverteringseffektiviteten af moderne trevejskatalysatorer.

Konklusion

Både substratet og katalysatorbelægningen er essentielle i en trevejskatalysatorSubstratet giver fysisk stabilitet, optimale strømningskanaler og varmebestandighed. Katalysatorbelægningen udfører de kemiske omdannelser, der reducerer skadelige emissioner. Ingen af dem fungerer effektivt uden den anden.

Fremskridt inden for materialevidenskab, nanoteknologi og konstruktionsteknik fortsætter med at forbedre ydeevnen af moderne emissionskontrolsystemer. Ved at optimere både substrat og belægning opnår producenter højere effektivitet, lavere emissioner og bedre langsigtet holdbarhed.