Einführung

Moderne Abgasreinigungstechnologien hängen maßgeblich von der Wechselwirkung zweier wesentlicher Komponenten ab: dem Substrat und der Katalysatorbeschichtung. Dreiwegekatalysator (TWC)Beide Elemente arbeiten zusammen, um schädliche Abgase in weniger giftige Substanzen umzuwandeln. Obwohl sie sich in Struktur und Funktion unterscheiden, ist ihre Leistung voneinander abhängig. Das Verständnis ihres jeweiligen Beitrags zur Umwandlungseffizienz hilft Ingenieuren, Herstellern und Fahrzeughaltern, fundierte Entscheidungen bei der Optimierung von Katalysatorsystemen zu treffen.

Dieser Artikel analysiert die Rolle des Substrats und der Katalysatorbeschichtung aus wissenschaftlicher und technischer Sicht. Er erläutert außerdem, wie neue Materialien, fortschrittliche Nanotechnologie und verbesserte Strukturdesigns die Leistung steigern. Dreiwegekatalysator Wir vergleichen außerdem Substrattypen, erörtern fortschrittliche Beschichtungssysteme, bewerten Herstellungsverfahren und geben Einblicke in die neuesten Trends bei Katalysatoren zur Emissionsminderung.

Die funktionelle Beziehung zwischen Substrat und Katalysatorbeschichtung

Ein Hochleistungsgerät Dreiwegekatalysator Erfordert sowohl ein widerstandsfähiges Substrat als auch eine effiziente Katalysatorbeschichtung. Jede Komponente trägt zur Gesamteffizienz der Emissionsumwandlung bei. Das Substrat bildet die physikalische Struktur. Die Beschichtung treibt die chemischen Reaktionen an. Funktionieren beide optimal, erfüllt der Katalysator strenge Emissionsnormen.

Katalysatorbeschichtung: Die aktive chemische Schicht

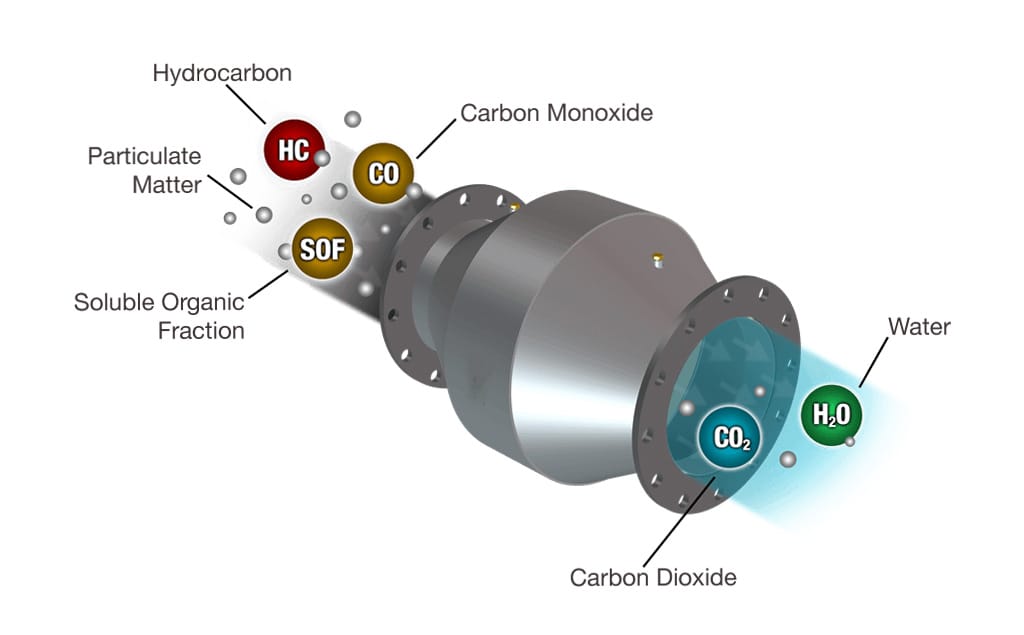

Die Katalysatorbeschichtung bildet die reaktive Oberfläche, die für die Umwandlung von CO, HC und NOx in weniger schädliche Gase verantwortlich ist. Aktive Metalle wie Platin, Palladium und Rhodium ermöglichen diese Reaktionen unter Hochtemperaturbedingungen.

Wichtigste Merkmale einer wirksamen Beschichtung

- Hohe katalytische Aktivität: Es ermöglicht schnelle Umwandlungsreaktionen.

- Präzisionsselektivität: Es lenkt die Reaktion hin zu den gewünschten Produkten und reduziert gleichzeitig unerwünschte Nebenprodukte.

- Effiziente Metallnutzung: Mithilfe der Nanotechnologie lassen sich Beschichtungen entwickeln, die den Einsatz von Edelmetallen minimieren und gleichzeitig eine hohe Leistungsfähigkeit gewährleisten.

- Thermische Beständigkeit: Moderne Beschichtungen halten Temperaturen von bis zu 1000°C stand.

Substrat: Das strukturelle und thermische Rückgrat

Das Substrat verleiht dem Konverter mechanische Festigkeit und Hitzebeständigkeit. Am häufigsten werden Keramik- und Metallwaben verwendet, die so konstruiert sind, dass sie die Oberfläche und den Luftstrom maximieren.

Wichtigste Merkmale eines zuverlässigen Substrats

- Hohe Temperaturstabilität: Es muss Temperaturschocks und ständigen Heizzyklen standhalten.

- Große geometrische Oberfläche: Mehr Oberfläche bedeutet mehr Platz für die Beschichtung und den Aktivkatalysator.

- Optimierte Strömungskanäle: Geringer Druckverlust gewährleistet einen reibungslosen Abgasstrom.

Beide Komponenten müssen zusammenwirken. Versagt das Substrat strukturell, ist die Beschichtung wirkungslos. Verliert die Beschichtung ihre katalytische Aktivität, ist das Substrat bei der Emissionsreduzierung nicht mehr wirksam. Beide sind unerlässlich.

Fortschritte in der Substrattechnologie

Technologische Fortschritte im Substratdesign haben zu höheren Zelldichten, dünneren Wänden und verbesserter Wärmeleistung geführt. Frühere Designs arbeiteten mit 200 cpsi und dicken Wänden. Neuere Modelle erreichen 600, 900 oder sogar 1200 cpsi mit extrem dünnen Wänden.

Tabelle 1: Entwicklung des Substratdesigns

| Epoche | Zelldichte (cpsi) | Wandstärke |

|---|---|---|

| 1974 | 200 | 12 mil (0,305 mm) |

| Ende der 1970er Jahre | 300–400 | 6 Tausend |

| Modern | 400–1200 | Bis zu 2 mil (0,03 mm) |

Keramische vs. metallische Substrate

Keramische Substrate

- Ausgezeichnete Wärmebeständigkeit

- Kostengünstig und weit verbreitet in Benzin-TWCs

- Stabil gegenüber chemischer Einwirkung

Metallische Substrate

- Schnelleres Anzünden dank dünnerer Wände

- Hohe mechanische Festigkeit

- Ideal für leistungsstarke oder turbogeladene Motoren

Ultradünne Wandtechnologie

Neue Substrate mit Zelldichten von bis zu 1200 cpsi verbessern die Wirksamkeit der Beschichtung. Dünne Wände reduzieren die Masse und ermöglichen so ein schnelles Aufheizen des Katalysators. Dieses schnelle Aufheizen ist entscheidend für die Senkung der Kaltstartemissionen, die einen Großteil der Gesamtverschmutzung ausmachen.

Fortschritte in der Katalysatorbeschichtungstechnologie

Moderne Katalysatorbeschichtungen nutzen Nanotechnologie zur Effizienzsteigerung. Stabilisierte Kristallite und Beschichtungsmaterialien mit großer Oberfläche tragen dazu bei, die Anzahl der Reaktionsstellen zu erhöhen und gleichzeitig die Haltbarkeit zu gewährleisten.

Wichtige Innovationen bei Beschichtungssystemen

- Nanostrukturierte Katalysatoren: Verbesserung der Metalldispersion.

- Stabilisierte Washcoat-Formulierungen: Oberfläche auf hoher Temperatur halten.

- Verbesserte Sauerstoffspeicherkomponenten: Gleichmäßige Sauerstoffschwankungen während des Motorbetriebs.

- Bessere Beschichtungsverteilung: Optimiert die Nutzung von Edelmetallen.

Tabelle 2: Rolle der Edelmetalle in der Katalysatorbeschichtung

| Metall | Tastenfunktion |

|---|---|

| Platin (Pt) | Oxidation von CO und HC |

| Palladium (Pd) | Oxidationsunterstützung mit höherer Stabilität |

| Rhodium (Rh) | Reduzierung von NOx |

Recyclingtechnologien verbessern zudem die Wirtschaftlichkeit zukünftiger Katalysatoren. Aus Altfahrzeugen zurückgewonnene Edelmetalle tragen zur Senkung der Produktionskosten bei.

Extrudierte Katalysatoren und ihre Anwendungen

Extrudierte Katalysatoren integrieren die aktiven Verbindungen direkt während des Herstellungsprozesses in das Substrat. Im Gegensatz zu beschichteten Substraten wird die katalytische Komponente zu einem integralen Bestandteil der Struktur. Dieses Verfahren wird hauptsächlich in SCR-Systemen (Selektive Katalytische Reduktion) eingesetzt. Es bietet eine stabile Leistung und eine gleichmäßige Materialverteilung, ist jedoch weniger flexibel als mit einer Washcoat-Beschichtung versehene Monolithe.

Moderne Washcoat-Technologien

Durch das Washcoating entsteht eine poröse Schicht mit großer Oberfläche auf dem Substrat. Diese Schicht bindet katalytische Metalle und verbessert die Reaktionseffizienz.

Gängige Washcoat-Materialien

Washcoat-Formulierungen enthalten anorganische Basismetalloxide wie zum Beispiel:

- Aluminiumoxid (Al2O3)

- Siliciumdioxid (SiO2)

- Titandioxid (TiO2)

- Ceroxid (CeO2)

- Zirkonoxid (ZrO2)

- Vanadium (V2O5)

- Zeolithe

Jedes Material bietet spezifische Vorteile. Einige wirken als Stabilisatoren. Andere verbessern die katalytische Leistung.

Bewertungsmethoden

Die BET-Oberflächenmessung dient der Bestimmung der Wirksamkeit von Beschichtungen. Bei diesem Verfahren wird die Stickstoffadsorption genutzt, um die Oberfläche und die thermische Alterung zu bewerten.

Applikations- und Imprägnierungsverfahren

Die Hersteller tragen die Beschichtung mit einer wasserbasierten Suspension auf. Nach dem Trocknen und Kalzinieren können aktive Metalle durch Imprägnierung hinzugefügt werden. Die Kalzinierung trägt dazu bei, Katalysatorvorstufen in ihre endgültigen aktiven Formen umzuwandeln. Platingruppenmetalle sind nach wie vor die gängigsten Optionen.

Weitere Überlegungen zu hocheffizienten Drei-Wege-Klimaanlagen

Moderne Abgasreinigungssysteme erfordern eine schnelle Aufwärmphase, hohe thermische Beständigkeit und starke katalytische Aktivität. Dünnwandige Substrate, großflächige Beschichtungen und eine optimierte Beschichtungsverteilung tragen zu einer besseren Umwandlungsleistung bei.

Die Hersteller verbessern kontinuierlich die Integration von Substrat und Beschichtung. Die Synergie zwischen Struktur und Chemie bestimmt die Umwandlungseffizienz moderner Beschichtungen. Dreiwegekatalysatoren.

Abschluss

Sowohl das Substrat als auch die Katalysatorbeschichtung sind für ein DreiwegekatalysatorDas Substrat gewährleistet physikalische Stabilität, optimale Strömungskanäle und Hitzebeständigkeit. Die Katalysatorbeschichtung führt die chemischen Umwandlungen durch, die schädliche Emissionen reduzieren. Beide Komponenten sind für eine effektive Funktion voneinander abhängig.

Fortschritte in der Materialwissenschaft, der Nanotechnologie und im Konstruktionswesen verbessern kontinuierlich die Leistungsfähigkeit moderner Abgasreinigungssysteme. Durch die Optimierung von Substrat und Beschichtung erzielen Hersteller höhere Effizienz, geringere Emissionen und eine bessere Langzeitstabilität.