Introduction

Chaque véhicule moderne à essence contient un remarquable composant d'ingénierie chimique caché dans son système d'échappement. Ce dispositif, le convertisseur catalytique à trois voies, a un objectif unique et crucial : neutraliser les polluants les plus nocifs produits par un moteur à combustion interne. Sans lui, nos villes seraient envahies par le smog et la qualité de l'air constituerait une menace importante pour la santé publique. Le processus de combustion du moteur, bien que puissant, est imparfait. Il génère des sous-produits toxiques comme le monoxyde de carbone, les hydrocarbures imbrûlés et les oxydes d'azote. Le convertisseur catalytique trois voies agit comme une dernière ligne de défense. Il transforme ces gaz dangereux en substances inoffensives avant même qu'ils n'atteignent le pot d'échappement. Cet article propose une exploration scientifique et technique du convertisseur catalytique trois voies. Nous examinerons son histoire, ses processus chimiques complexes, ses composants physiques et les conditions précises requises pour son bon fonctionnement.

Chapitre 1 : L'évolution des convertisseurs à deux voies vers les convertisseurs à trois voies

Le voyage vers la modernité convertisseur catalytique à trois voies La lutte contre la pollution atmosphérique a débuté avec une prise de conscience croissante de la pollution atmosphérique. Au milieu du XXe siècle, scientifiques et organismes de réglementation ont identifié les gaz d'échappement des véhicules comme l'une des principales sources de smog urbain. La première réponse législative majeure aux États-Unis a été le Clean Air Act, qui a habilité l'Agence de protection de l'environnement (EPA) à fixer des limites strictes aux émissions des véhicules.

La première étape : les convertisseurs d'oxydation bidirectionnels

Les constructeurs automobiles ont d'abord réagi en proposant le convertisseur catalytique « bidirectionnel ». Ce dispositif a été largement utilisé sur le marché américain, sur la plupart des véhicules de l'année-modèle 1975. Il s'agissait de lutter contre deux des trois principaux polluants : le monoxyde de carbone (CO) et les hydrocarbures imbrûlés (HC).

Ces premiers convertisseurs fonctionnaient comme des catalyseurs d'oxydation. À l'intérieur du dispositif, l'oxygène des gaz d'échappement réagissait avec le CO et les HC. Cette réaction chimique, accélérée par des catalyseurs comme le platine et le palladium, les transformait en deux composés beaucoup plus sûrs : le dioxyde de carbone (CO₂) et l'eau (H₂O). Bien qu'efficaces pour cette tâche spécifique, les convertisseurs bidirectionnels ne permettaient pas de lutter contre le troisième polluant majeur : les oxydes d'azote (NOx). Les NOx sont un ingrédient clé de la formation des pluies acides et de l'ozone troposphérique.

La solution complète : l'avènement du convertisseur à trois voies

Avec le durcissement des réglementations, le besoin d'une solution plus complète s'est fait urgent. Les ingénieurs ont développé le convertisseur « trois voies » pour traiter simultanément les trois classes de polluants. Volvo a fait figure de pionnier en introduisant les premiers convertisseurs trois voies commerciaux sur ses véhicules de 1977 destinés au marché californien, où la législation antipollution était la plus stricte.

À partir de l'année modèle 1981, la réglementation fédérale exigeait des réductions significatives des émissions de NOx. Cette obligation a effectivement rendu convertisseur catalytique à trois voies Un composant standard et essentiel sur toutes les nouvelles voitures à essence aux États-Unis. Cette technologie représentait une avancée majeure, car elle intégrait un second processus chimique, la réduction, parallèlement à l'oxydation. Cette double action en fait un système « trois voies ».

Comparaison : convertisseurs catalytiques à deux et trois voies

La distinction entre ces deux technologies est fondamentale. Le tableau ci-dessous présente leurs principales différences. Les véhicules modernes utilisent exclusivement des convertisseurs trois voies pour respecter les normes mondiales d'émissions.

| Fonctionnalité | Convertisseur catalytique à deux voies | Convertisseur catalytique à trois voies |

|---|---|---|

| Polluants traités | Monoxyde de carbone (CO), Hydrocarbures (HC) | Monoxyde de carbone (CO), Hydrocarbures (HC), Oxydes d'azote (NOx) |

| Procédé chimique primaire | Oxydation | Oxydation et réduction |

| Métaux catalyseurs utilisés | Platine (Pt), Palladium (Pd) | Platine (Pt), Palladium (Pd), Rhodium (Rh) |

| Fonction principale | Convertit CO en CO₂ et HC en CO₂ + H₂O | Effectue les mêmes réactions d'oxydation plus réduit les NOx en N₂ |

| Application moderne | Obsolète dans les voitures à essence ; utilisé dans certaines applications diesel et à combustion pauvre | De série sur pratiquement tous les véhicules modernes à essence |

Chapitre 2 : La chimie de base d'un convertisseur catalytique à trois voies

UN convertisseur catalytique à trois voies Il s'agit essentiellement d'un réacteur chimique. Il utilise des matériaux spécifiques, appelés catalyseurs, pour accélérer les réactions chimiques sans être consommé. Son nom « à trois voies » désigne sa capacité à favoriser trois transformations chimiques simultanées. Ces réactions sont regroupées en deux processus distincts : la réduction et l'oxydation.

Ces deux processus se déroulent en étapes distinctes ou sur des matériaux catalyseurs différents dans le boîtier du convertisseur. Pour que les deux fonctionnent efficacement, le calculateur moteur doit maintenir un équilibre très précis entre le carburant et l'air.

La réaction de réduction : neutralisation des oxydes d'azote (NOx)

La première étape de conversion cible les polluants les plus coriaces : les oxydes d'azote (NOx). Cette famille de gaz se forme lorsque l'azote et l'oxygène réagissent sous haute pression et haute température à l'intérieur des cylindres d'un moteur.

Le catalyseur de réduction est responsable de la décomposition des NOx. Le rhodium (Rh) est le métal précieux de choix pour cette tâche. Il possède la capacité unique d'extraire les atomes d'oxygène des molécules d'oxyde d'azote. Cette réaction libère les atomes d'azote, qui se lient ensuite entre eux pour former de l'azote gazeux (N₂) inoffensif, principal composant de l'air que nous respirons.

- Réaction chimique : 2NOx → xO₂ + N₂

Dans cette réaction, le catalyseur au rhodium facilite la décomposition du NOx en oxygène élémentaire et en azote gazeux stable.

La réaction d'oxydation : nettoyage du CO et des HC

La deuxième étape traite le monoxyde de carbone (CO) et les hydrocarbures imbrûlés (HC). Le monoxyde de carbone est un gaz toxique résultant d'une combustion incomplète du carburant. Les hydrocarbures sont simplement des particules de carburant brutes et imbrûlées.

Le catalyseur d'oxydation utilise l'oxygène libéré lors de l'étape de réduction, ainsi que tout autre oxygène disponible dans les gaz d'échappement, pour convertir ces deux polluants. Le platine (Pt) et le palladium (Pd) sont les principaux métaux utilisés dans ce processus. Ils favorisent les réactions qui ajoutent de l'oxygène aux molécules de CO et de HC.

- Oxydation du monoxyde de carbone : 2CO + O₂ → 2CO₂

- Oxydation des hydrocarbures : CₓH₂ₓ₊₂ + [(3x+1)/2]O₂ → xCO₂ + (x+1)H₂O

Ce procédé transforme le monoxyde de carbone toxique en dioxyde de carbone (CO₂) non toxique et convertit les hydrocarbures polluants en dioxyde de carbone et en vapeur d’eau (H₂O).

Résumé des transformations chimiques

Le tableau ci-dessous résume les polluants entrants et leurs produits sortants après passage dans un convertisseur catalytique à trois voies.

| Polluant d'entrée | Formule chimique | Type de réaction | Métal catalyseur | Produit de sortie | Formule chimique |

|---|---|---|---|---|---|

| Oxydes d'azote | NOx | Réduction | Rhodium (Rh) | Azote gazeux | N₂ |

| Monoxyde de carbone | CO | Oxydation | Platine (Pt), Palladium (Pd) | Dioxyde de carbone | CO₂ |

| Hydrocarbures | HC | Oxydation | Platine (Pt), Palladium (Pd) | Dioxyde de carbone et eau | CO₂ et H₂O |

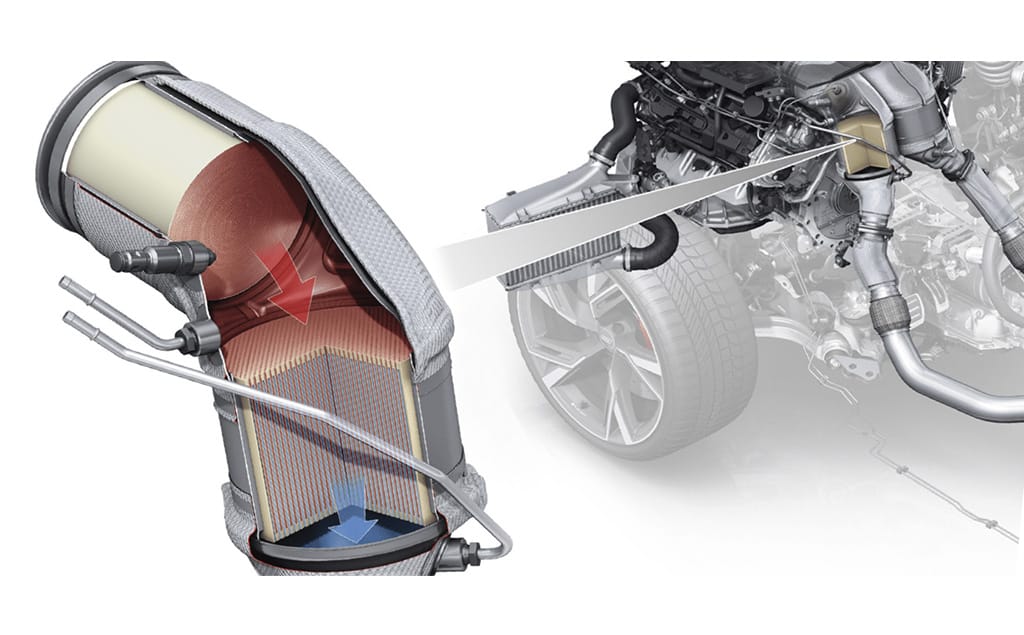

Chapitre 3 : Anatomie d'un convertisseur catalytique à trois voies

Bien que la chimie soit complexe, la structure physique d'un convertisseur est conçue pour une efficacité et une durabilité maximales. Il est constitué de trois composants principaux fonctionnant de concert : le substrat, la couche de lavage et la couche catalytique.

Le substrat : une fondation de surface maximale

Le cœur du convertisseur est le substrat. Il s'agit d'un monolithe céramique, généralement en cordiérite, ou parfois en structure métallique. Il ne s'agit pas d'un bloc solide, mais d'une structure alvéolaire complexe. Cette structure comporte des milliers de minuscules canaux parallèles.

Le nid d'abeilles a pour but de maximiser la surface en contact avec les gaz d'échappement. Une surface plus grande permet des réactions chimiques plus efficaces et plus rapides dans un espace physique compact. La densité de ces canaux, mesurée en cellules par pouce carré (CPSI), peut varier. Les applications hautes performances peuvent utiliser un CPSI plus élevé pour une meilleure conversion, tandis que les véhicules standards privilégient un équilibre entre efficacité et débit.

Le matériau du substrat doit posséder plusieurs caractéristiques clés :

- Résistance aux hautes températures : Il doit résister à des températures d’échappement supérieures à 1200°C (2200°F).

- Stabilité thermique : Il ne doit pas se fissurer ni se déformer sous l’effet de changements rapides de température.

- Résistance structurelle : Il doit résister aux vibrations et aux pressions constantes du système d’échappement.

- Faible coût: Les fabricants doivent le produire de manière économique et à grande échelle.

Le Washcoat : Augmenter la surface réactive

Le substrat céramique lui-même n'est pas catalytiquement actif. Pour le préparer aux métaux précieux, les fabricants appliquent une couche de « washcoat ». Il s'agit d'une couche de matériau poreux, généralement de l'oxyde d'aluminium (Al₂O₃), appliquée sur toute la surface interne de la structure en nid d'abeille.

La fonction du washcoat est d'augmenter considérablement la surface effective à l'échelle microscopique. Sa texture rugueuse et poreuse crée d'innombrables recoins où les particules de catalyseur peuvent s'ancrer. Cela augmente exponentiellement les sites réactifs disponibles, rendant le convertisseur bien plus efficace que si les métaux étaient appliqués directement sur la céramique lisse.

Les métaux précieux : la puissance catalytique

La couche finale, la plus cruciale, contient les catalyseurs eux-mêmes. Il s'agit des métaux précieux du groupe du platine : Platine (Pt), Palladium (Pd) et Rhodium (Rh)Une très fine couche de ces métaux est collée à la surface du washcoat.

- Platine (Pt) est un excellent catalyseur d'oxydation, très efficace pour convertir à la fois le CO et le HC.

- Palladium (Pd) sert également de catalyseur d'oxydation et est souvent utilisé comme alternative ou complément moins coûteux au platine.

- Rhodium (Rh) est le catalyseur de réduction dédié. Son seul but est de décomposer les NOx.

Le coût élevé de ces métaux est la principale raison pour laquelle convertisseurs catalytiques à trois voies sont précieux et fréquemment la cible de vols. Les constructeurs automobiles recherchent constamment de nouvelles façons de réduire la quantité de métaux précieux nécessaire (un processus appelé « économie ») sans compromettre l'efficacité de la conversion.

Chapitre 4 : Les conditions critiques pour une performance optimale

UN convertisseur catalytique à trois voies Le moteur ne fonctionne pas à son rendement optimal dans toutes les conditions. Deux facteurs sont absolument essentiels à son fonctionnement : le rapport air/carburant et la température de fonctionnement. Le système de gestion moteur du véhicule est méticuleusement conçu pour contrôler ces deux variables.

Le rapport air-carburant stœchiométrique : un équilibre délicat

Pour que le convertisseur effectue efficacement les réactions de réduction et d'oxydation, le moteur doit fonctionner à un rapport air-carburant stœchiométrique ou très proche de celui-ci. Pour l'essence, ce rapport est d'environ 14,7 parts d'air pour 1 part de carburant en masse (14,7:1).

- Si le mélange est trop riche (trop de carburant), il n'y aura pas assez d'oxygène disponible pour oxyder complètement le CO et le HC.

- Si le mélange est trop pauvre (trop d'air), l'excès d'oxygène inhibera la réduction des NOx, car le catalyseur au rhodium ne sera pas en mesure d'éliminer efficacement l'oxygène des molécules de NOx.

Le « sweet spot » pour un convertisseur catalytique à trois voies Il existe une fenêtre très étroite autour de ce point stœchiométrique. Pour maintenir cet équilibre, les véhicules utilisent un système de rétroaction en boucle fermée. Des sondes à oxygène (ou sondes O₂), placées dans le flux d'échappement avant et après le convertisseur, mesurent en permanence la teneur en oxygène. Ces données sont transmises au calculateur moteur (ECU), qui ajuste en temps réel l'injection de carburant afin de maintenir un équilibre parfait du rapport air/carburant.

La température d'extinction : le besoin de chaleur

Les catalyseurs nécessitent une température minimale pour devenir chimiquement actifs. C'est ce qu'on appelle la température d'allumage, généralement comprise entre 250 °C et 300 °C (482 °F et 572 °F). En dessous de cette température, le convertisseur ne nettoie pratiquement pas les gaz d'échappement.

C'est pourquoi les émissions d'un véhicule sont plus élevées lors d'un démarrage à froid. Au démarrage du moteur, l'échappement et le convertisseur sont froids. Plusieurs minutes de conduite peuvent être nécessaires pour que le convertisseur atteigne sa température d'allumage. Durant cette période de préchauffage, les polluants non traités s'échappent directement par le pot d'échappement.

Pour lutter contre ce problème, les ingénieurs ont développé plusieurs stratégies :

- Catalyseurs à couplage étroit (CCC) : Cela implique de placer un convertisseur catalytique préliminaire plus petit, beaucoup plus près du collecteur d'échappement du moteur. Cette proximité avec la source de chaleur lui permet d'atteindre sa température d'allumage beaucoup plus rapidement, souvent en moins de 20 secondes.

- Catalyseurs chauffés électriquement (EHC) : Certains systèmes avancés utilisent un élément chauffant électrique pour préchauffer le convertisseur avant ou immédiatement après le démarrage du moteur. Cela permet de réduire considérablement les émissions d'hydrocarbures au démarrage à froid.

Chapitre 5 : Impact plus large et applications modernes

Le convertisseur catalytique à trois voies Plus qu'un simple composant automobile, l'automobile est une technologie fondamentale pour la protection de l'environnement mondial. Son adoption généralisée a directement contribué à la réduction massive de la pollution atmosphérique dans les villes du monde entier.

Au-delà des voitures particulières classiques, cette technologie est adaptée à un large éventail d'applications utilisant des moteurs à combustion interne. Parmi celles-ci :

- Camions et bus

- Motos

- Chariots élévateurs et équipements miniers

- Générateurs électriques

- Locomotives et navires de mer

- Même certains poêles à bois avancés permettent de contrôler les émissions de particules et de gaz

Dans chaque cas, les principes fondamentaux de la catalyse trois voies sont adaptés pour répondre à des réglementations et conditions d'exploitation spécifiques. Le développement continu de cette technologie est stimulé par des normes d'émissions de plus en plus strictes, telles que les normes Euro en Europe et les normes Tier de l'EPA aux États-Unis.

Conclusion

Le convertisseur catalytique à trois voies est un héros méconnu de la technologie automobile moderne. Il s'agit d'une usine de traitement chimique miniature sophistiquée, exécutant un ballet complexe de réactions de réduction et d'oxydation. Exploitant la puissance du platine, du palladium et du rhodium, elle transforme les gaz d'échappement toxiques des moteurs en gaz largement inoffensifs. Son développement a constitué une réponse directe et efficace à une crise environnementale croissante. Si l'avenir des transports réside peut-être dans les véhicules électriques, le moteur à combustion interne restera prédominant pendant des décennies. Tant qu'il le restera, l'amélioration et l'application continues du convertisseur catalytique à trois voies seront essentielles à la protection de l'air que nous respirons et à la santé de notre planète.