Introduzione

La moderna tecnologia di controllo delle emissioni dipende fortemente dall'interazione tra due componenti essenziali: il substrato e il rivestimento del catalizzatore. In un convertitore catalitico a tre vie (TWC)Entrambi gli elementi lavorano insieme per convertire i gas di scarico nocivi in sostanze meno tossiche. Sebbene appaiano distinti per struttura e funzione, le loro prestazioni sono interdipendenti. Comprendere come ciascuno di essi contribuisca all'efficienza di conversione aiuta ingegneri, produttori e proprietari di veicoli a fare scelte consapevoli nell'ottimizzazione dei sistemi catalitici.

Questo articolo analizza il ruolo del substrato e del rivestimento del catalizzatore da una prospettiva scientifica e tecnica. Spiega inoltre come nuovi materiali, nanotecnologie avanzate e design strutturali migliorati migliorino convertitore catalitico a tre vie prestazioni. Inoltre, confrontiamo i tipi di substrato, analizziamo i sistemi washcoat avanzati, valutiamo i processi di fabbricazione e forniamo approfondimenti sulle ultime tendenze nei catalizzatori per il controllo delle emissioni.

La relazione funzionale tra substrato e rivestimento del catalizzatore

Un'alta prestazione convertitore catalitico a tre vie Richiede sia un substrato durevole che un rivestimento catalitico efficiente. Ogni componente contribuisce all'efficienza complessiva di conversione delle emissioni. Il substrato fornisce la struttura fisica. Il rivestimento guida le reazioni chimiche. Quando entrambi funzionano in modo ottimale, il convertitore soddisfa i rigorosi standard sulle emissioni.

Rivestimento del catalizzatore: lo strato chimico attivo

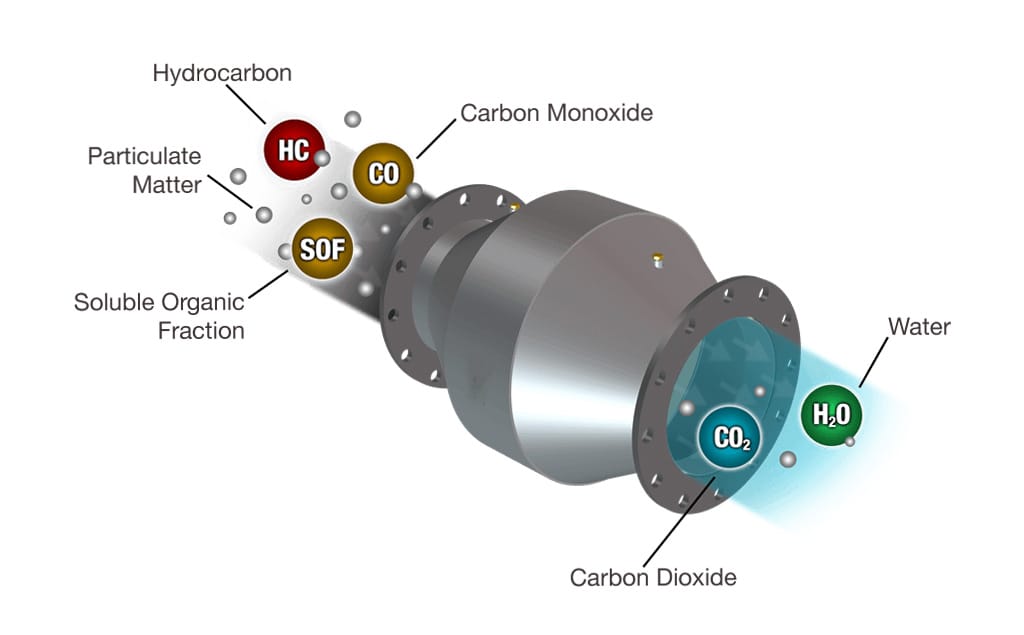

Il rivestimento del catalizzatore forma la superficie reattiva responsabile della conversione di CO, HC e NOx in gas meno nocivi. Metalli attivi come platino, palladio e rodio consentono queste reazioni in condizioni di alta temperatura.

Caratteristiche principali di un rivestimento efficace

- Elevata attività catalitica: Permette reazioni di conversione rapide.

- Selettività di precisione: Indirizza la reazione verso i prodotti desiderati, riducendo al contempo i sottoprodotti indesiderati.

- Utilizzo efficiente del metallo: La nanotecnologia aiuta a creare rivestimenti che riducono al minimo l'utilizzo di metalli preziosi, mantenendo al contempo prestazioni elevate.

- Durata termica: I rivestimenti moderni resistono a temperature prossime ai 1000°C.

Substrato: la spina dorsale strutturale e termica

Il substrato conferisce al convertitore resistenza meccanica e resistenza al calore. I materiali più comuni sono i nidi d'ape in ceramica e metallo, progettati per massimizzare la superficie e il flusso d'aria.

Caratteristiche principali di un substrato affidabile

- Stabilità alle alte temperature: Deve resistere agli shock termici e ai cicli di riscaldamento costanti.

- Ampia superficie geometrica: Una superficie più ampia significa più spazio per il washcoat e il catalizzatore attivo.

- Canali di flusso ottimizzati: La bassa caduta di pressione garantisce un flusso di scarico regolare.

Entrambi i componenti devono interagire tra loro. Se il substrato presenta un cedimento strutturale, il rivestimento diventa inutile. Se il rivestimento perde attività catalitica, il substrato diventa inefficace nel ridurre le emissioni. Entrambi sono indispensabili.

Progressi nella tecnologia dei substrati

Il progresso tecnologico nella progettazione dei substrati ha portato a densità cellulari più elevate, pareti più sottili e migliori prestazioni termiche. I primi progetti utilizzavano 200 cpsi con pareti spesse. I modelli più recenti raggiungono 600, 900 o persino 1200 cpsi con pareti estremamente sottili.

Tabella 1: Evoluzione della progettazione del substrato

| Era | Densità cellulare (cpsi) | Spessore della parete |

|---|---|---|

| 1974 | 200 | 12 mil (0,305 mm) |

| Fine anni '70 | 300–400 | 6 mila |

| Modern | 400–1200 | Fino a 2 mil (0,03 mm) |

Substrati ceramici vs. metallici

Substrati ceramici

- Ottima resistenza termica

- Conveniente e ampiamente utilizzato nei TWC a benzina

- Stabile all'esposizione chimica

Substrati metallici

- Spegnimento più rapido grazie alle pareti più sottili

- Elevata resistenza meccanica

- Ideale per motori ad alte prestazioni o turbocompressi

Tecnologia a parete ultra sottile

I nuovi substrati con densità cellulari fino a 1200 cpsi migliorano l'efficacia del rivestimento. Le pareti sottili riducono la massa, consentendo al convertitore di riscaldarsi rapidamente. Un riscaldamento rapido è essenziale per ridurre le emissioni in fase di avviamento a freddo, che rappresentano una parte significativa dell'inquinamento complessivo.

Progressi nella tecnologia di rivestimento dei catalizzatori

I moderni rivestimenti catalitici sfruttano la nanotecnologia per migliorarne l'efficienza. Cristalliti stabilizzati e materiali washcoat ad alta superficie contribuiscono ad aumentare i siti di reazione mantenendo al contempo la durevolezza.

Innovazioni chiave nei sistemi di rivestimento

- Catalizzatori nanostrutturati: Migliora la dispersione dei metalli.

- Formulazioni di washcoat stabilizzate: Mantenere la superficie ad alta temperatura.

- Componenti migliorati per l'immagazzinamento dell'ossigeno: Fluttuazioni uniformi dell'ossigeno durante il funzionamento del motore.

- Migliore distribuzione del rivestimento: Ottimizza l'utilizzo dei metalli preziosi.

Tabella 2: Ruoli dei metalli preziosi nel rivestimento del catalizzatore

| Metallo | Funzione chiave |

|---|---|

| Platino (Pt) | Ossidazione di CO e HC |

| Palladio (Pd) | Supporto all'ossidazione con maggiore stabilità |

| Rodio (Rh) | Riduzione degli NOx |

La tecnologia del riciclo migliora anche l'accessibilità economica dei futuri convertitori catalitici. I metalli preziosi recuperati dai veicoli a fine vita contribuiscono a ridurre i costi di produzione.

Catalizzatori estrusi e le loro applicazioni

I catalizzatori estrusi integrano i composti attivi direttamente nel substrato durante il processo di produzione. A differenza dei substrati rivestiti, il componente catalitico diventa parte integrante della struttura. Questo metodo è utilizzato principalmente nei sistemi di riduzione catalitica selettiva (SCR). Offre prestazioni stabili e una distribuzione uniforme del materiale, ma è meno flessibile dei monoliti rivestiti con washcoat.

Tecnologie moderne di lavaggio

Il washcoating crea uno strato poroso ad alta superficie sul substrato. Questo strato trattiene i metalli catalitici e migliora l'efficienza della reazione.

Materiali comuni per il washcoat

Le formulazioni washcoat includono ossidi di metalli di base inorganici quali:

- Allumina (Al2O3)

- Silice (SiO2)

- Titanio (TiO2)

- Ceria (CeO2)

- Zirconia (ZrO2)

- Vanadia (V2O5)

- Zeoliti

Ogni materiale offre vantaggi specifici. Alcuni agiscono come stabilizzanti. Altri migliorano le prestazioni catalitiche.

Metodi di valutazione

Il test dell'area superficiale BET misura l'efficacia del washcoat. Questo metodo utilizza l'adsorbimento di azoto per valutare l'area superficiale e il deterioramento termico.

Processi di applicazione e impregnazione

I produttori applicano il washcoat utilizzando una sospensione a base d'acqua. Dopo l'essiccazione e la calcinazione, è possibile aggiungere metalli attivi tramite impregnazione. La calcinazione aiuta a convertire i precursori del catalizzatore nelle loro forme attive finali. I metalli del gruppo del platino rimangono le scelte più comuni.

Considerazioni aggiuntive per i TWC ad alta efficienza

I sistemi avanzati di controllo delle emissioni richiedono un rapido riscaldamento, un'elevata resistenza termica e una forte attività catalitica. Substrati a parete sottile, washcoat ad alta superficie e una distribuzione ottimizzata del rivestimento contribuiscono a migliorare le prestazioni di conversione.

I produttori continuano a migliorare l'integrazione tra substrato e rivestimento. La sinergia tra struttura e chimica definisce l'efficienza di conversione dei moderni convertitori catalitici a tre vie.

Conclusione

Sia il substrato che il rivestimento del catalizzatore sono essenziali in un convertitore catalitico a tre vieIl substrato fornisce stabilità fisica, canali di flusso ottimali e resistenza al calore. Il rivestimento del catalizzatore esegue le conversioni chimiche che riducono le emissioni nocive. Nessuno dei due funziona efficacemente senza l'altro.

I progressi nella scienza dei materiali, nella nanotecnologia e nell'ingegneria strutturale continuano a migliorare le prestazioni dei moderni sistemi di controllo delle emissioni. Ottimizzando sia il substrato che il rivestimento, i produttori ottengono maggiore efficienza, minori emissioni e una maggiore durata a lungo termine.