Wstęp

Nowoczesna technologia kontroli emisji w dużym stopniu opiera się na interakcji dwóch zasadniczych elementów: podłoża i powłoki katalizatora. katalizator trójdrożny (TWC)Oba elementy współpracują ze sobą, przekształcając szkodliwe spaliny w mniej toksyczne substancje. Choć wydają się odrębne pod względem budowy i funkcji, ich wydajność jest od siebie zależna. Zrozumienie, jak każdy z nich przyczynia się do wydajności konwersji, pomaga inżynierom, producentom i właścicielom pojazdów podejmować świadome decyzje podczas optymalizacji układów katalitycznych.

W artykule analizuje się rolę podłoża i powłoki katalizatora z perspektywy naukowej i technicznej. Wyjaśnia się w nim również, w jaki sposób nowe materiały, zaawansowana nanotechnologia i ulepszone konstrukcje poprawiają… katalizator trójdrożny Wydajność. Ponadto porównujemy rodzaje podłoży, omawiamy zaawansowane systemy powłok myjących, oceniamy procesy produkcyjne i przedstawiamy najnowsze trendy w katalizatorach kontroli emisji.

Funkcjonalny związek między podłożem a powłoką katalizatora

Wysoka wydajność katalizator trójdrożny Wymaga zarówno trwałego podłoża, jak i wydajnej powłoki katalizatora. Każdy z tych komponentów przyczynia się do ogólnej wydajności konwersji emisji. Podłoże zapewnia strukturę fizyczną. Powłoka napędza reakcje chemiczne. Gdy oba elementy działają optymalnie, konwerter spełnia rygorystyczne normy emisji.

Powłoka katalityczna: aktywna warstwa chemiczna

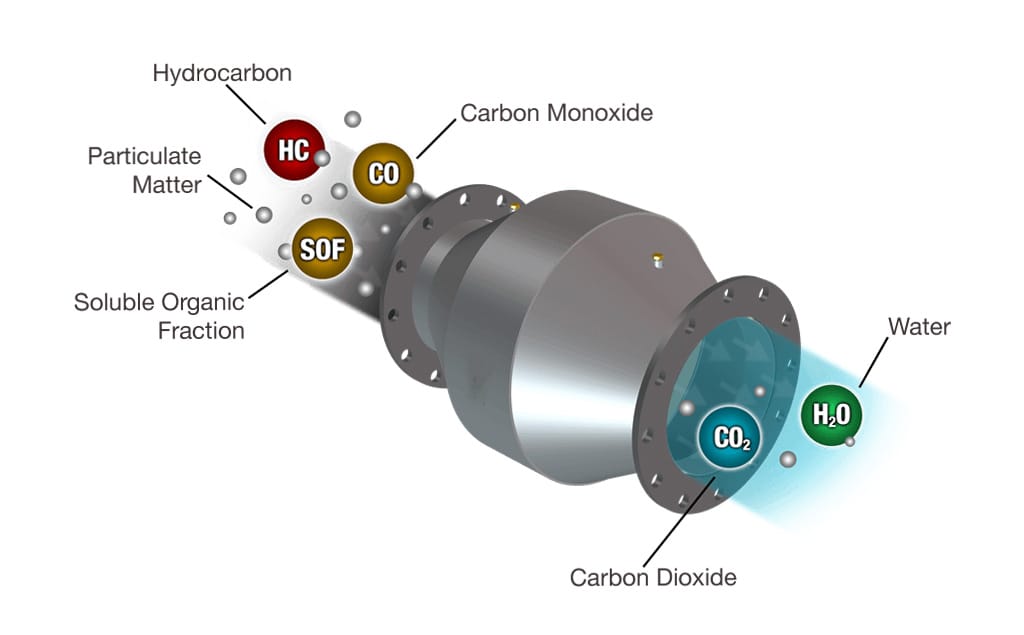

Powłoka katalizatora tworzy reaktywną powierzchnię odpowiedzialną za przekształcanie CO, HC i NOx w mniej szkodliwe gazy. Aktywne metale, takie jak platyna, pallad i rod, umożliwiają te reakcje w warunkach wysokich temperatur.

Kluczowe cechy skutecznej powłoki

- Wysoka aktywność katalityczna: Umożliwia szybkie reakcje konwersji.

- Selektywność precyzyjna: Kieruje reakcję w stronę docelowych produktów, jednocześnie redukując niepożądane produkty uboczne.

- Efektywne wykorzystanie metalu: Nanotechnologia pomaga tworzyć powłoki, które minimalizują wykorzystanie metali szlachetnych, a jednocześnie zapewniają wysoką wydajność.

- Trwałość termiczna: Nowoczesne powłoki wytrzymują temperatury sięgające 1000°C.

Podłoże: szkielet strukturalny i termiczny

Podłoże zapewnia konwerterowi wytrzymałość mechaniczną i odporność na ciepło. Najczęściej stosowanymi materiałami są ceramiczne i metalowe plastry miodu, zaprojektowane w celu maksymalizacji powierzchni i przepływu powietrza.

Kluczowe cechy niezawodnego podłoża

- Wysoka stabilność temperaturowa: Musi wytrzymać szok termiczny i ciągłe cykle nagrzewania.

- Duża powierzchnia geometryczna: Większa powierzchnia oznacza więcej miejsca na warstwę ścierną i aktywny katalizator.

- Zoptymalizowane kanały przepływu: Niski spadek ciśnienia zapewnia płynny przepływ spalin.

Oba komponenty muszą ze sobą współdziałać. Jeśli podłoże ulegnie uszkodzeniu strukturalnemu, powłoka stanie się bezużyteczna. Jeśli powłoka straci aktywność katalityczną, podłoże stanie się nieskuteczne w redukcji emisji. Oba są niezbędne.

Postęp w technologii podłoży

Postęp technologiczny w projektowaniu podłoży doprowadził do wzrostu gęstości komórek, cieńszych ścianek i lepszej wydajności termicznej. Wczesne projekty charakteryzowały się ciśnieniem 200 cpsi i grubymi ściankami. Nowsze modele osiągają 600, 900, a nawet 1200 cpsi przy wyjątkowo cienkich ściankach.

Tabela 1: Ewolucja projektu podłoża

| Era | Gęstość komórek (cpsi) | Grubość ścianki |

|---|---|---|

| 1974 | 200 | 12 mil (0,305 mm) |

| Koniec lat 70. | 300–400 | 6 tysięcy |

| Nowoczesny | 400–1200 | Już od 2 mil (0,03 mm) |

Podłoża ceramiczne a metalowe

Podłoża ceramiczne

- Doskonała odporność termiczna

- Ekonomiczne i powszechnie stosowane w układach trójfazowych benzynowych

- Stabilny pod wpływem działania substancji chemicznych

Podłoża metalowe

- Szybsze wyłączanie światła dzięki cieńszym ściankom

- Wysoka wytrzymałość mechaniczna

- Idealny do silników o dużej mocy lub z turbodoładowaniem

Technologia ultracienkich ścianek

Nowe podłoża o gęstości komórek do 1200 cpsi poprawiają skuteczność powłoki. Cienkie ścianki zmniejszają masę, umożliwiając szybkie nagrzewanie się konwertera. Szybkie nagrzewanie jest niezbędne do obniżenia emisji podczas zimnego rozruchu, które stanowią znaczną część ogólnego zanieczyszczenia.

Postęp w technologii powłok katalizatorów

Nowoczesne powłoki katalityczne wykorzystują nanotechnologię w celu zwiększenia wydajności. Stabilizowane kryształy i materiały powłokowe o dużej powierzchni pomagają zwiększyć liczbę miejsc reakcji, zachowując jednocześnie trwałość.

Kluczowe innowacje w systemach powłokowych

- Katalizatory nanostrukturalne: Poprawa dyspersji metalu.

- Stabilizowane formulacje powłok myjących: Utrzymuj powierzchnię w wysokiej temperaturze.

- Ulepszone komponenty magazynujące tlen: Płynne wahania tlenu podczas pracy silnika.

- Lepsze rozprowadzenie powłoki: Optymalizuje wykorzystanie metali szlachetnych.

Tabela 2: Rola metali szlachetnych w powłoce katalizatora

| Metal | Funkcja klucza |

|---|---|

| Platyna (Pt) | Utlenianie CO i HC |

| Pallad (Pd) | Wsparcie utleniania o wyższej stabilności |

| Rod (Rh) | Redukcja NOx |

Technologia recyklingu poprawia również dostępność przyszłych katalizatorów. Metale szlachetne odzyskane z pojazdów wycofanych z eksploatacji pomagają obniżyć koszty produkcji.

Katalizatory wytłaczane i ich zastosowania

Katalizatory wytłaczane integrują związki aktywne bezpośrednio z podłożem w procesie produkcji. W przeciwieństwie do podłoży powlekanych, składnik katalityczny staje się wewnętrzną częścią struktury. Metoda ta jest stosowana głównie w systemach selektywnej redukcji katalitycznej (SCR). Zapewnia ona stabilną pracę i równomierne rozprowadzenie materiału, ale jest mniej elastyczna niż monolity z powłoką typu wash-coat.

Nowoczesne technologie powłok myjących

Powłoka typu washcoating tworzy na podłożu porowatą warstwę o dużej powierzchni. Warstwa ta zatrzymuje metale katalityczne i poprawia wydajność reakcji.

Popularne materiały na myjkę

Formuły powłok myjących zawierają nieorganiczne tlenki metali nieszlachetnych, takie jak:

- Tlenek glinu (Al2O3)

- Krzemionka (SiO2)

- Tytania (TiO2)

- Tlenek ceru (CeO2)

- Cyrkonia (ZrO2)

- Wanadia (V2O5)

- Zeolity

Każdy materiał oferuje określone korzyści. Niektóre działają jako stabilizatory. Inne poprawiają wydajność katalityczną.

Metody oceny

Test powierzchni BET mierzy skuteczność powłoki antyadhezyjnej. Metoda ta wykorzystuje adsorpcję azotu do oceny powierzchni i degradacji termicznej.

Procesy aplikacji i impregnacji

Producenci nakładają powłokę za pomocą zawiesiny wodnej. Po wysuszeniu i kalcynacji, metale aktywne mogą być dodawane poprzez impregnację. Kalcynacja pomaga przekształcić prekursory katalizatorów w ich ostateczne, aktywne formy. Metale z grupy platynowców pozostają najpowszechniejszym wyborem.

Dodatkowe uwagi dotyczące wysokowydajnych TWC

Zaawansowane systemy kontroli emisji wymagają szybkiego nagrzewania, wysokiej wytrzymałości termicznej i silnej aktywności katalitycznej. Cienkościenne podłoża, warstwy pośrednie o dużej powierzchni i zoptymalizowany rozkład powłok przyczyniają się do lepszej wydajności konwersji.

Producenci stale udoskonalają integrację podłoża i powłoki. Synergia między strukturą a chemią definiuje wydajność konwersji nowoczesnych katalizatory trójdrożne.

Wniosek

Zarówno podłoże, jak i powłoka katalizatora są niezbędne w katalizator trójdrożnyPodłoże zapewnia stabilność fizyczną, optymalne kanały przepływu i odporność na ciepło. Powłoka katalizatora przeprowadza przemiany chemiczne, które redukują szkodliwe emisje. Żadne z nich nie działa skutecznie bez drugiego.

Postęp w materiałoznawstwie, nanotechnologii i inżynierii konstrukcyjnej stale zwiększa wydajność nowoczesnych systemów kontroli emisji. Optymalizując zarówno podłoże, jak i powłokę, producenci osiągają wyższą wydajność, niższą emisję i lepszą trwałość długoterminową.