Giới thiệu

Công nghệ kiểm soát khí thải hiện đại phụ thuộc rất nhiều vào sự tương tác giữa hai thành phần thiết yếu: chất nền và lớp phủ xúc tác. Trong một bộ chuyển đổi xúc tác ba chiều (TWC)Cả hai thành phần này hoạt động cùng nhau để chuyển đổi khí thải độc hại thành các chất ít độc hại hơn. Mặc dù chúng có cấu trúc và chức năng riêng biệt, hiệu suất của chúng lại phụ thuộc lẫn nhau. Việc hiểu rõ cách từng thành phần đóng góp vào hiệu suất chuyển đổi sẽ giúp các kỹ sư, nhà sản xuất và chủ xe đưa ra lựa chọn sáng suốt khi tối ưu hóa hệ thống xúc tác.

Bài viết này phân tích vai trò của chất nền và lớp phủ xúc tác từ góc độ khoa học và kỹ thuật. Bài viết cũng giải thích cách các vật liệu mới, công nghệ nano tiên tiến và thiết kế cấu trúc cải tiến nâng cao hiệu quả của chúng. bộ chuyển đổi xúc tác ba chiều hiệu suất. Ngoài ra, chúng tôi so sánh các loại chất nền, thảo luận về các hệ thống lớp phủ tiên tiến, đánh giá quy trình chế tạo và cung cấp thông tin chi tiết về các xu hướng mới nhất trong chất xúc tác kiểm soát khí thải.

Mối quan hệ chức năng giữa lớp phủ chất nền và chất xúc tác

Một hiệu suất cao bộ chuyển đổi xúc tác ba chiều đòi hỏi cả chất nền bền vững và lớp phủ xúc tác hiệu quả. Mỗi thành phần đều góp phần vào hiệu suất chuyển đổi khí thải tổng thể. Chất nền cung cấp cấu trúc vật lý. Lớp phủ thúc đẩy các phản ứng hóa học. Khi cả hai hoạt động tối ưu, bộ chuyển đổi đáp ứng các tiêu chuẩn khí thải nghiêm ngặt.

Lớp phủ xúc tác: Lớp hóa chất hoạt động

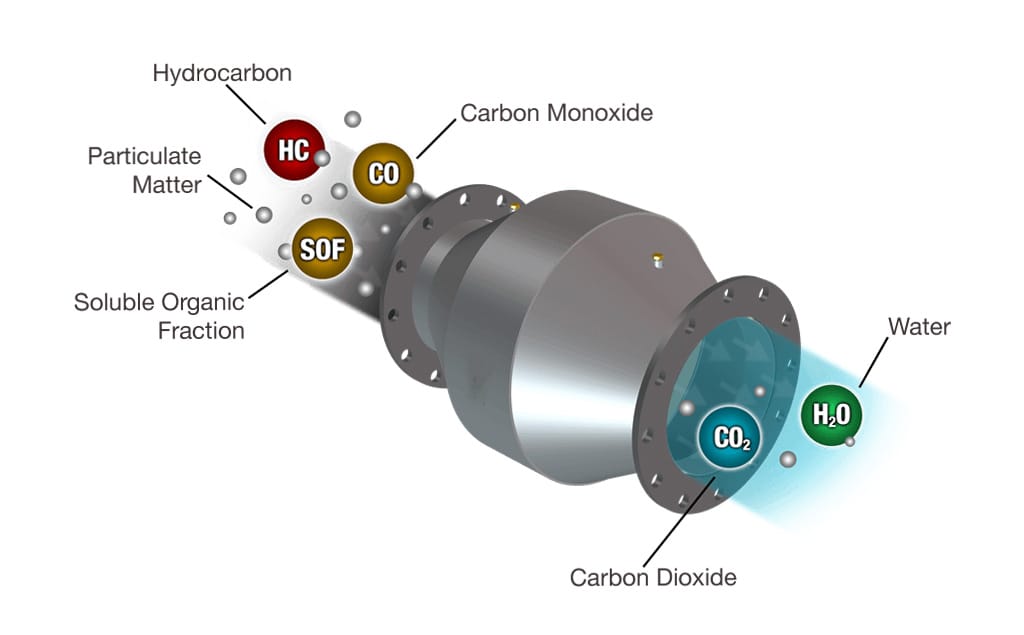

Lớp phủ xúc tác tạo thành bề mặt phản ứng, chịu trách nhiệm chuyển đổi CO, HC và NOx thành các loại khí ít độc hại hơn. Các kim loại hoạt động như bạch kim, palađi và rhodi cho phép các phản ứng này diễn ra trong điều kiện nhiệt độ cao.

Đặc điểm chính của lớp phủ hiệu quả

- Hoạt động xúc tác cao: Nó cho phép phản ứng chuyển đổi diễn ra nhanh chóng.

- Độ chọn lọc chính xác: Nó hướng phản ứng tới các sản phẩm mong muốn đồng thời giảm các sản phẩm phụ không mong muốn.

- Sử dụng kim loại hiệu quả: Công nghệ nano giúp tạo ra lớp phủ giảm thiểu việc sử dụng kim loại quý trong khi vẫn duy trì hiệu suất mạnh mẽ.

- Độ bền nhiệt: Lớp phủ hiện đại có thể chịu được nhiệt độ lên tới 1000°C.

Chất nền: Xương sống về cấu trúc và nhiệt

Chất nền mang lại độ bền cơ học và khả năng chịu nhiệt cho bộ chuyển đổi. Vật liệu phổ biến nhất là gốm và tổ ong kim loại, được thiết kế để tối đa hóa diện tích bề mặt và luồng không khí.

Đặc điểm chính của một chất nền đáng tin cậy

- Độ ổn định ở nhiệt độ cao: Nó phải chịu được sốc nhiệt và chu kỳ gia nhiệt liên tục.

- Diện tích bề mặt hình học lớn: Diện tích bề mặt lớn hơn có nghĩa là có nhiều không gian hơn cho lớp phủ và chất xúc tác hoạt động.

- Kênh lưu lượng được tối ưu hóa: Độ giảm áp suất thấp đảm bảo luồng khí thải chảy đều.

Cả hai thành phần phải hoạt động cùng nhau. Nếu lớp nền bị hỏng về mặt cấu trúc, lớp phủ sẽ trở nên vô dụng. Nếu lớp phủ mất hoạt tính xúc tác, lớp nền sẽ không còn hiệu quả trong việc giảm phát thải. Cả hai đều không thể thiếu.

Những tiến bộ trong công nghệ nền

Tiến bộ công nghệ trong thiết kế đế đã dẫn đến mật độ tế bào cao hơn, thành mỏng hơn và hiệu suất nhiệt tốt hơn. Các thiết kế ban đầu sử dụng 200 cpsi với thành dày. Các mẫu mới hơn đạt 600, 900 hoặc thậm chí 1200 cpsi với thành cực mỏng.

Bảng 1: Sự phát triển của thiết kế nền

| Thời đại | Mật độ tế bào (cpsi) | Độ dày thành |

|---|---|---|

| 1974 | 200 | 12 mil (0,305 mm) |

| Cuối những năm 1970 | 300–400 | 6 nghìn |

| Hiện đại | 400–1200 | Thấp tới 2 mil (0,03 mm) |

Chất nền gốm so với chất nền kim loại

Chất nền gốm

- Khả năng chịu nhiệt tuyệt vời

- Tiết kiệm chi phí và được sử dụng rộng rãi trong TWC xăng

- Ổn định khi tiếp xúc với hóa chất

Chất nền kim loại

- Tắt đèn nhanh hơn do thành đèn mỏng hơn

- Độ bền cơ học cao

- Lý tưởng cho động cơ hiệu suất cao hoặc động cơ tăng áp

Công nghệ tường siêu mỏng

Các chất nền mới với mật độ tế bào lên đến 1200 cpsi giúp cải thiện hiệu quả của lớp phủ. Thành mỏng giúp giảm khối lượng, cho phép bộ chuyển đổi nóng lên nhanh chóng. Việc nóng lên nhanh chóng là yếu tố thiết yếu để giảm phát thải khi khởi động nguội, vốn chiếm phần lớn tổng lượng ô nhiễm.

Những tiến bộ trong công nghệ phủ chất xúc tác

Lớp phủ xúc tác hiện đại tận dụng công nghệ nano để nâng cao hiệu quả. Tinh thể ổn định và vật liệu phủ bề mặt diện tích lớn giúp tăng diện tích điểm phản ứng đồng thời duy trì độ bền.

Những đổi mới quan trọng trong hệ thống sơn phủ

- Chất xúc tác có cấu trúc nano: Cải thiện sự phân tán kim loại.

- Công thức lớp phủ ổn định: Duy trì diện tích bề mặt ở nhiệt độ cao.

- Các thành phần lưu trữ oxy được cải thiện: Biến động oxy đều đặn trong quá trình vận hành động cơ.

- Phân phối lớp phủ tốt hơn: Tối ưu hóa việc sử dụng kim loại quý.

Bảng 2: Vai trò của kim loại quý trong lớp phủ chất xúc tác

| Kim loại | Chức năng chính |

|---|---|

| Bạch kim (Pt) | Quá trình oxy hóa CO và HC |

| Paladi (Pd) | Hỗ trợ oxy hóa với độ ổn định cao hơn |

| Rhodium (Rh) | Giảm NOx |

Công nghệ tái chế cũng cải thiện khả năng chi trả cho các bộ chuyển đổi xúc tác trong tương lai. Kim loại quý thu hồi từ các phương tiện hết hạn sử dụng giúp giảm chi phí sản xuất.

Chất xúc tác đùn và ứng dụng của chúng

Chất xúc tác đùn tích hợp các hợp chất hoạt tính trực tiếp vào chất nền trong quá trình sản xuất. Không giống như chất nền phủ, thành phần xúc tác trở thành một phần bên trong của cấu trúc. Phương pháp này chủ yếu được sử dụng trong các hệ thống khử xúc tác chọn lọc (SCR). Nó mang lại hiệu suất ổn định và phân phối vật liệu đồng đều nhưng kém linh hoạt hơn so với monolith phủ rửa.

Công nghệ Washcoat hiện đại

Kỹ thuật tráng rửa tạo ra một lớp xốp, diện tích bề mặt lớn trên bề mặt nền. Lớp này giữ các kim loại xúc tác và cải thiện hiệu suất phản ứng.

Vật liệu Washcoat thông dụng

Công thức lớp phủ bao gồm các oxit kim loại cơ bản vô cơ như:

- Nhôm oxit (Al2O3)

- Silica (SiO2)

- Titania (TiO2)

- Xeri (CeO2)

- Zirconia (ZrO2)

- Vanadia (V2O5)

- Zeolit

Mỗi loại vật liệu đều mang lại những lợi ích riêng. Một số đóng vai trò là chất ổn định. Một số khác giúp tăng cường hiệu suất xúc tác.

Phương pháp đánh giá

Thử nghiệm diện tích bề mặt BET đo lường hiệu quả của lớp phủ. Phương pháp này sử dụng hấp phụ nitơ để đánh giá diện tích bề mặt và sự suy giảm nhiệt.

Quy trình ứng dụng và ngâm tẩm

Các nhà sản xuất phủ lớp phủ bằng dung dịch gốc nước. Sau khi sấy khô và nung, kim loại hoạt tính có thể được thêm vào bằng cách ngâm tẩm. Quá trình nung giúp chuyển đổi các tiền chất xúc tác thành dạng hoạt tính cuối cùng. Kim loại nhóm bạch kim vẫn là lựa chọn phổ biến nhất.

Những cân nhắc bổ sung cho TWC hiệu suất cao

Các hệ thống kiểm soát khí thải tiên tiến đòi hỏi quá trình làm nóng nhanh, độ bền nhiệt cao và hoạt tính xúc tác mạnh. Các lớp nền mỏng, lớp phủ bề mặt rộng và phân phối lớp phủ tối ưu đều góp phần cải thiện hiệu suất chuyển đổi.

Các nhà sản xuất tiếp tục cải thiện khả năng tích hợp giữa chất nền và lớp phủ. Sự kết hợp giữa cấu trúc và hóa học quyết định hiệu suất chuyển đổi của vật liệu hiện đại. bộ chuyển đổi xúc tác ba chiều.

Phần kết luận

Cả lớp nền và lớp phủ chất xúc tác đều cần thiết trong một bộ chuyển đổi xúc tác ba chiềuChất nền cung cấp độ ổn định vật lý, kênh dẫn dòng chảy tối ưu và khả năng chịu nhiệt. Lớp phủ xúc tác thực hiện các chuyển đổi hóa học giúp giảm thiểu khí thải độc hại. Cả hai đều hoạt động hiệu quả nếu thiếu nhau.

Những tiến bộ trong khoa học vật liệu, công nghệ nano và kỹ thuật kết cấu tiếp tục nâng cao hiệu suất của các hệ thống kiểm soát khí thải hiện đại. Bằng cách tối ưu hóa cả chất nền và lớp phủ, các nhà sản xuất đạt được hiệu suất cao hơn, lượng khí thải thấp hơn và độ bền lâu dài tốt hơn.